Сырье

- Пряжа. Состоит из коротких волокон, свитых друг с другом.

- Нити. Это длинные моноволокна, скрученные между собой разным образом.

- Сочетание первого и второго.

Для деликатных полотен используются тонкие нити, позволяющие создать гладкий материл небольшой толщины

Для деликатных полотен используются тонкие нити, позволяющие создать гладкий материл небольшой толщины

В зависимости от того, полотно какой текстуры желают получить, выбирают то или иное сырье. Для белья применяют тонкие гладкие нити, для верхней одежды берут пряжу повышенной крутки: она придает ткани жесткость. Для джемперов и пуловеров используют средне крученую пряжу, в которую иногда добавляют фактурные нитки. Последние получают путем соединения волокон разной длины, в результате возникают узелки, спирали, петли.

Для спортивных моделей и теплого белья используют текстурированное сырье, которое позволяет создать большую толщину при малой массе изделия. Также применяют рыхлую пряжу: ее легко начесать и получить дополнительный слой термоизоляции.

Недостатки текстильного бизнеса

а) Оборудование для производства ткани может быть опасно!

Несчастные случаи случаются везде, где применяется промышленное оборудование. Этот факт нужно принять.

Наличие множества движущихся частей на оборудовании требует постоянного внимания со стороны оператора

Важно обучать работников технике безопасности. В частности, необходимо донести трудящимся, что попытки устранить неполадки прямо во время работы оборудования – основная причина несчастных случаев на производстве

Тем не менее поломки и дефекты игнорировать тоже нельзя. Неисправное оборудование может представлять опасность для персонала. Своевременный уход и устранение неполадок ускорят производство и помогут избежать несчастных случаев.

б) Респиратор обязателен

Как было установлено, вдыхание пыли, которая образуется во время производства пряжи и ткани, у небольшого числа работников текстильной промышленности вызывает профессиональное заболевание лёгких, называемое биссиноз.

Хотя обычно рабочим требуется от 10 до 15 лет воздействия более высоких уровней пыли (выше 0,5-1,0 мг/м3), биссиноз может проявится значительно раньше. В особенности, если оператор оборудования уязвим для различного рода респираторных заболеваний.

Пыль, выбрасываемая в воздух при производстве ткани, представляет собой разнообразную смесь мусора растительного происхождения, почвы и микробиологического материала (то есть бактерий и грибков). Она может иметь различный состав и уровень биологической активности.

Этиологический агент и патогенез биссиноза не известны. Считается, что причиной болезни является растительный мусор, который состоит, в основном, из клетчатки, и эндотоксин от различных бактерий.

Именно поэтому на производстве необходимо каждый день проводить контрольную проверку воздуха на наличие мелких частиц.

в) Производство ткани – шумное производство

Благодаря техническому прогрессу и усовершенствованию прядильного оборудования общий уровень шума на производстве снижается. Выбирая оборудование для производства ткани, вам необходимо отдавать предпочтение более современным и тихим станкам.

г) Перегрев

Поскольку технология производства ткани включает в себя процесс обработки при высоких температурах, а также искусственное увлажнение воздуха, необходимо следить за тем, чтобы допустимые температурные нормы не превышались.

Владелец производства ткани должен позаботиться о том, чтобы на предприятии были установлены современные системы кондиционирования воздуха. Это позволит ускорить рабочий процесс и избежать тепловых ударов среди работников.

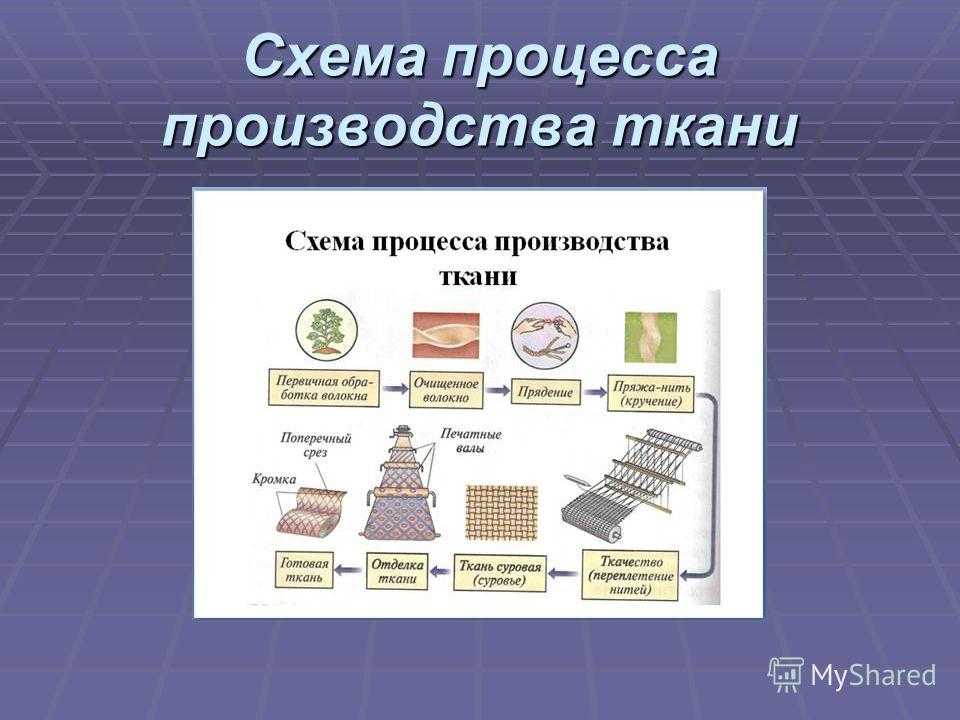

Производство ткани. Какая технология применяется?

Секреты ткацкого производства.

Как делаются нитки: история и описание современного производства нити

- 29 Июня, 2019

- Производство

- Настасья Крахина

Нить представляет собой плотно скрученную прядь из двух или более слоев пряжи. Хозяйки используют нитки для ручного шитья или в домашних швейных машинах.

Согласно статистке, всего лишь пять процентов такой продукции выходит на потребительский рынок, а девяносто пять процентов всей производимой швейной нити используется в промышленном шитье.

Данная статья подробно расскажет о том, как делаются нитки и какие их виды существуют

Ниже можно будет ознакомиться с теоретической частью сложного технологического процесса изготовления такой важной и незаменимой продукции

Нитками принято называть тонкие, скрученные между собой волокна из натурального или синтетического материала. Выпускаются они на бобинах, катушках, в мотках или на бумажных гильзах.

Стоит рассмотреть, чем же нитки для шитья отличаются от пряжи. Эти термины сбивают с толку и часто используются ошибочно в виде взаимозаменяемых слов.

Итак, швейная нить отличается от пряжи тем, что она используется для сшивания одежды или других изделий. Пряжа — это набор волокон, используемых для плетения или вязания в текстильной ткани. Однако стоит запомнить, что нить может быть изготовлена из пряжи, но пряжа не делается из ниток.

Они имеют разную структуру, плотность и другие технологические характеристики. Классифицируя виды ниток, можно выделить натуральные и синтетические.

Нить всегда была важна для людей, так как при ее помощи можно было сшить одежду, чтобы защитить себя от холода и укрыть тело от внешней агрессивной среды. Давным-давно швейная нить состояла из тонких волосков шкуры животных. Она использовалась для сшивания больших кусков шкуры и меха. Познакомимся с историей зарождения производства ниток.

Египтяне умели изготавливать их из растительных волокон и шерсти не диких, а домашних животных. Они первыми применили ягоды и растительные вещества в производстве цветных и стойких красителей для того, чтобы сделать нитки более привлекательными. А вот появлению на свет шелковых волокон человечество обязано китайцам и японцам.

В Средние века прогресс в области судоходства, производства и обработки шерсти, а также открытие Шелкового пути в Азию обеспечили плодородную почву для расцвета тканых гобеленов и рукоделия. Швеи и рукодельницы вдохновлялись и начали использовать нитки для домашнего шитья или вышивания.

Во время промышленной революции эту продукцию начали изготавливать в крупных масштабах на фабриках, которые были оснащены высокоскоростными машинами. Машины помогали создавать более однородную нить с меньшим количеством дефектов. Со временем удалось не только добиться высокого качества продукции, но и разнообразить толщину, цвета и другие характеристики.

Теперь, когда все более или менее понятно, следует узнать, как делаются нитки сегодня, а также какие современные материалы используются в современном и высокотехнологичном процессе производства.

Этапы производства

По сырьевому составу нитки делятся на хлопчатобумажные, льняные, шерстяные, шелковые и искусственные. По назначению — на швейные, вязальные, вышивальные и штопальные. Наиболее широкое применение находят швейные нити. Состав их может быть разным, но чаще используются хлопчатобумажные и синтетические. Льняные находят довольно узкое применение, а шелковые обычно заменяются искусственными аналогами.

Швейные нити обязательно должны обладать достаточной прочностью, чтобы из-за их обрывов не прерывалась работа машин, в которых они используются. Ассортимент вязальных ниток значительно меньше, чем швейных и представлен в основном хлопчатобумажными и шерстяными видами, реже искусственными. Шерстяные и полушерстяные, т. е. с добавлением химических видов используются, как при ручных способах вязания, так и при машинных, и называются пряжей. Разновидностей вышивальных и штопальных нитей ещё меньше из-за небольшого на них спроса.

Технологический процесс изготовления удобнее рассмотреть на примере хлопчатобумажных ниток, т. к. по сравнению с другими видами он самый многоступенчатый. Обязательными этапами производства являются трощение, кручение и отделка.

- Задачей первого является сложение нескольких слоёв сырья.

- На втором формируют толщину и прочность изделия. Для этого исходное сырьё проходит кручение в два, три, шесть, девять и двенадцать сложений и сматывание на катушки.

- Третий этап предназначен сформировать у нитей требуемый внешний вид. С этой целью их перематывают в клубки и вываривают в слабощелочном растворе, чтобы удалить посторонние примеси.

- После этой операции получается изделие в желтоватых или серых тонах.

- Перед покраской, те нитки, которые в дальнейшем будут белыми отбеливают с помощью раствора хлористых соединений натрия, а также перекиси водорода. В чёрный и остальные цвета нитки красят сразу после вываривания, т. к. в этом случае первоначальный цвет не имеет значения.

Внимание! Красители должны использоваться обязательно качественные, чтобы хорошо закреплялись в изделиях и не удалялись при стирке

Особенности блеска

Чтобы нитки получили необходимый товарный вид, стали крепкие и гладкие они проходят аппретирование и полировку. Аппрет состоит из крахмала, смол и других веществ. Он предназначен для обработки крученых изделий, чтобы придать им жёсткость и несминаемость. Конкретный его состав определяется видом нитей.

Чтобы получить блестящую поверхности используют аппрет с больши́м содержанием крахмала в качестве клеящего вещества, который склеивает ворсинки. В результате получается гладкая поверхность. Для создания эффекта блеска используют стеарин и иногда воск. Для защиты волокон хлопка от влаги, с целью увеличения их долговечности, добавляют антисептики. Чтобы получить матовую поверхность и мягкость, в составе аппрета увеличивают кремнийсодержащие компоненты и жировые.

Операция аппретирования для нитей, имеющих гладкую поверхность, заканчивается полировкой. Для этого используются барабаны, в конструкцию которых входят специальные щётки. После обработки в них изделия получают необходимый блеск. Это последний этап производства, который заканчивается намоткой готовых нитей на катушки.

При изготовлении синтетических ниток используется специально разработанное искусственное сырьё. Для получения волокон заданной толщины, прочности и длины, его расплавляют и под высоким давлением пропускают через отверстия. Дальнейшие этапы производства такие же, как изложены выше, но полученные нити не требуют аппретирования и полировки, т. к. это учитывается при создании сырья.

Готовые изделия обязательно проверяются на прочность и растяжимость. По технологическому процессу данный показатель формируется на этапе кручения. Поэтому, в первую очередь, прочность нитей зависит от их толщины и от количества кручений и сложений, которые были выполнены при изготовлении. Существенное влияние на данную характеристику оказывают качество и вид изделия. Наиболее прочными являются синтетические нитки, в которых этот показатель можно программировать на этапе разработки сырья.

Применяемое оборудование

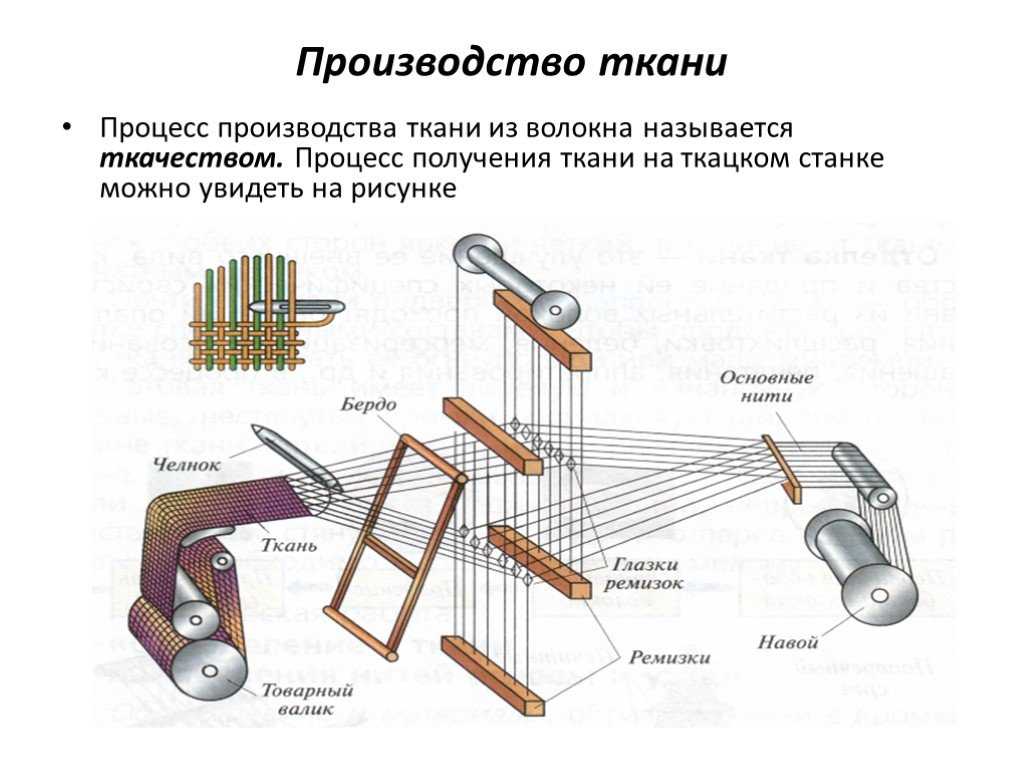

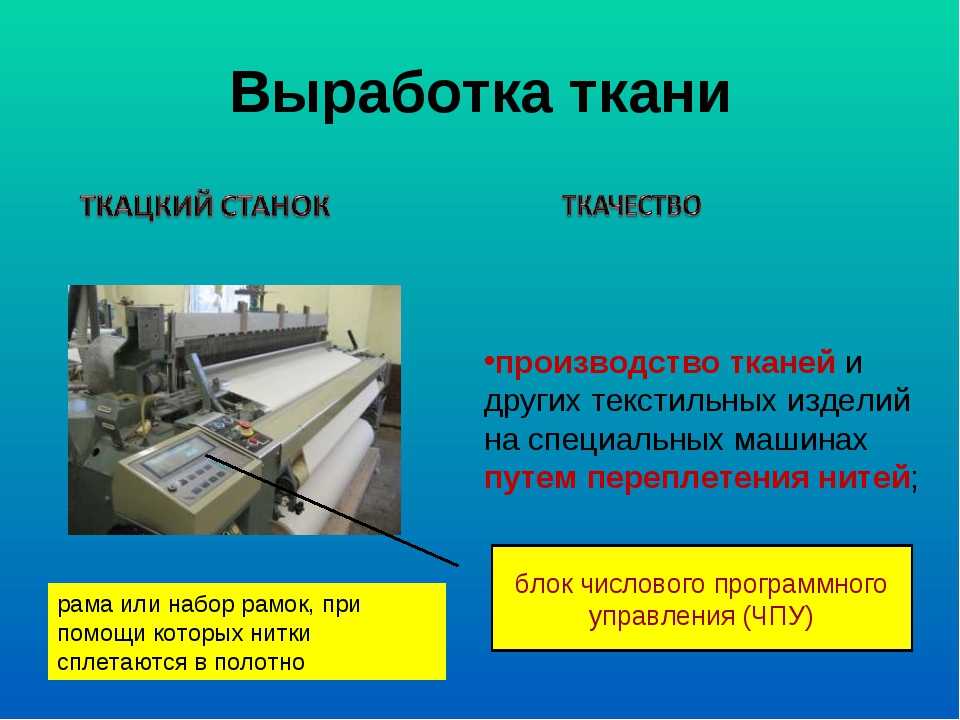

В современных условиях производства невозможно обойтись без применения высокотехнологичных станков и вспомогательных механизмов, обеспечивающих механическое выполнение ткацких операций. Общий рабочий процесс данного оборудования направлен на формирование ткани с заранее определенными параметрами и свойствами. Механизировать этот процесс позволяет ткацкий станок или группа станков, снабженных следующими устройствами:

- Зевообразовательный механизм – обеспечивает перемещение основной нити в вертикальном направлении.

- Боевой агрегат – прокладывает уточную нить через зев.

- Батанное устройство – выполняет операцию прибивания уточной нити к тканевой опушке.

- Тормоз – отпускает основу нити с навоя и устанавливает ее достаточное натяжение.

- Товарный регулятор – производит несколько операций, среди которых перемещение основной нити в продольном направлении и отвод наработанной ткани.

В зависимости от условий конкретного производства могут использоваться различные вспомогательные агрегаты и технические узлы. В обязательном порядке на ткацких фабриках применяются предохранительные устройства, благодаря которым снижается риск образования дефектов. Например, в случае обрыва нити они автоматически останавливают рабочий процесс, подавая соответствующий сигнал на пульт управления. Восстанавливает процесс мастер ткацкого производства, также отслеживающий рабочие параметры станка в штатном режиме.

Технологическая карта ткачества

Обеспечить достаточный уровень производительности при поддержке надлежащего качества продукции невозможно без предварительной разработки производственной инфраструктуры предприятия со всеми логистическими этапами и механическими процессами обработки сырья. В виде исходных данных для разработки технологической карты производственного процесса используются следующие:

- Формы поковок.

- Вид применяемого сырья.

- Характеристики уточных и основных нитей.

- Назначение изготавливаемой ткани.

- Конфигурация и строение ткани.

- Требования для организации рабочих процессов.

Вам будет интересно:Нефть в Казахстане: месторождение, добыча и переработка

На этой же основе определяется конкретный набор выполняемых операций. В режиме полного цикла выработки основных нитей технология ткацкого производства предусматривает выполнение следующих рабочих процессов: перематывание, снование, шлихтование, пробирание, привязывание и т. д. Для уточных нитей применяется другая группа процессов, таких как перематывание, замасливание, увлажнение, запаривание или эмульсирование.

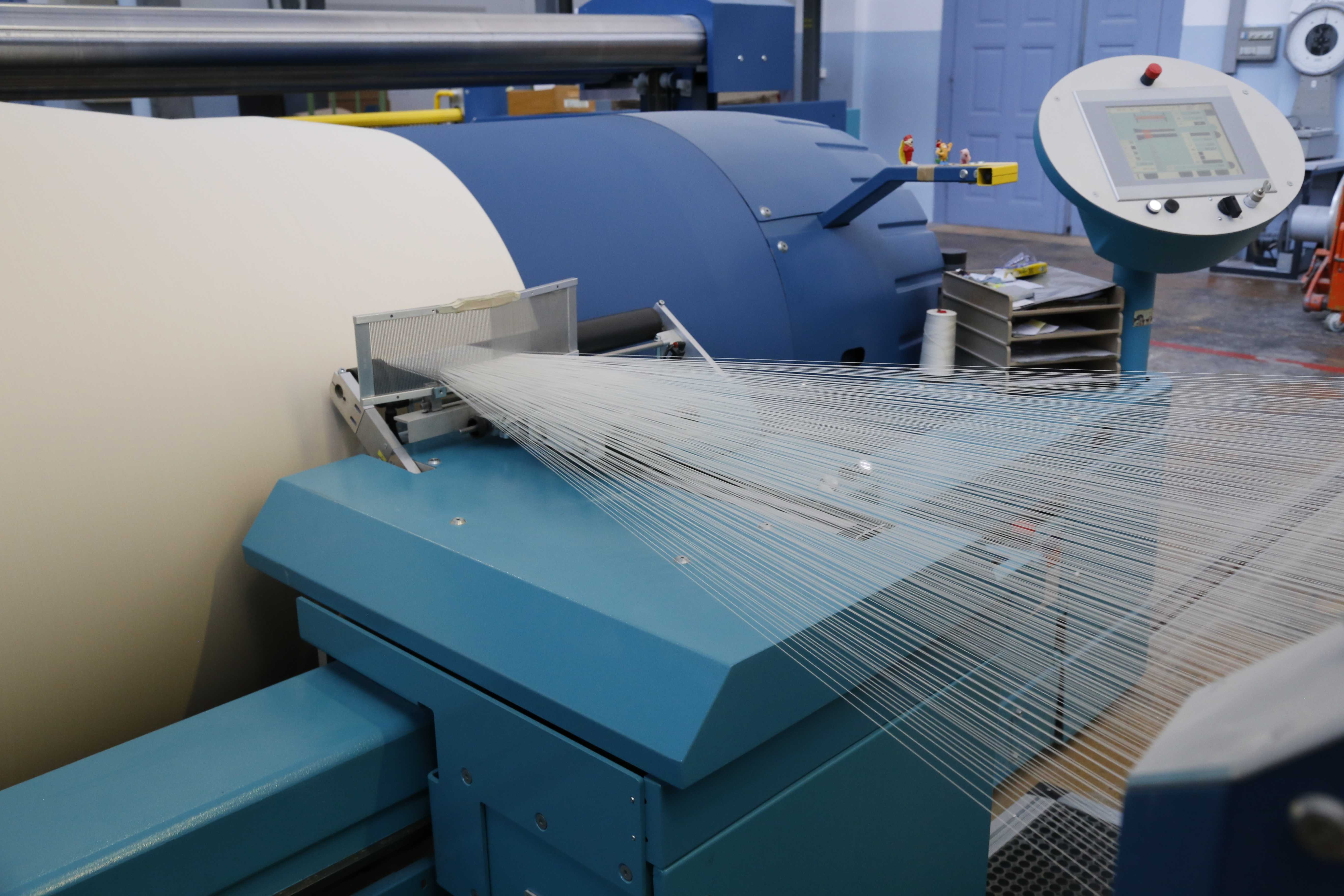

Основные нити, которые направляются к прядильным паковкам, сматывают в бобины. Некоторые предприятия исключают данный процесс, так как нити изначально поступают на прядильное или крутильное оборудование в бобинах. При сновании на специальных машинах происходит навивание определенного количества нитей заданной длины на паковку. На этом этапе может применяться ткацкий навой или сновальный вал. Подготовленные нити пропитываются шлихтой – это раствор, благодаря которому повышается устойчивость материала к механическим нагрузкам.

Обработанные шлихтованием нити направляются в ткацкий цех. На этом этапе подключается проборный отдел, где выполняется пробирание нитей в ламели. Данная операция производится на станке для пробора или с помощью узловязального агрегата. Наряду с привязыванием пробирание можно рассматривать как завершающую операцию подготовки нитей к производству изделия.

История ткацкого производства

Вам будет интересно:Герметик полиуретановый двухкомпонентный: определение, создание, виды и типы, характеристики, свойства и нюансы применения

Ткацкое дело в России как полноценный технологический процесс изготовления текстильных материалов следует рассматривать начиная с периода правления Петра I, когда армия нуждалась в новом обмундировании. Качественное изготовление древнерусской суконной ткани возможно было только при организации работы ткацких фабрик, чему и было положено начало в 1706 году, когда открылось первое полотняное производство. Далее был освоен процесс по запуску суконных, шелковых и полотняных мануфактур, продукция которых не ограничивалась только лишь швейными изделиями и материями. Уже к середине XVIII века отечественная промышленность могла обеспечивать внутренний рынок не только простейшими тканями, но и особыми художественными полотнами церковного назначения, а также специальной обивкой для мебели.

Вам будет интересно:Сталь ХВГ: состав, применение и характеристики

В то же время до начала XX века история ткацкого производства в России была тесно связана с промышленностью более развитых европейских государств, как и многих других отраслей. Резкое снижение зависимости от иностранного опыта и технологий произошло в первой половине XX века на фоне интенсивной механизации текстильных предприятий, что положительно отразилось и на качестве продукции, и на уровне производительности. К слову, в 1928 году было зафиксировано, что советская текстильная отрасль использует порядка 4 000 современных на тот момент ткацких станков с высокой степенью механизации.

Вместе с этим активно шел процесс укрупнения комбинатов с шерстяными цехами, вводились бесчелночные станки, и в целом реконструировалась организационная структура производств. В дальнейшем ставились задачи наращивания мощностей с повышением объемов производства в рамках установленного планового принципа. Однако идея модернизации уже не стояла в списке приоритетов, что отражалось и на качестве новой продукции. Долгое время до 1990-х годов эксплуатировался один и тот же технический фонд без обновления, что привело к необходимости удовлетворения потребностей внутреннего рынка за счет более привлекательной по потребительским качествам импортной продукции.

Оборудование

Трикотаж производится на вязальных машинах. Они различаются по принципу изготовления полотна, классу, количеству и форме игольниц, конструктивным особенностям и пр.

По принципу работы машины делятся на поперечно-вязальные (кулирные) и основовязальные. Первые вяжут все петли в ряду из одной нити, образуя материал, который легко распускается даже при небольшом повреждении. Вторые каждую в ряду петлю образуют из новой нити, поэтому такое полотнище не боится зацепок.

Оборудование бывает однофонтурным – с одним рядом игл – и двофонтурным – с двумя. На нем изготавливают одинарный или двойной трикотаж соответственно. По форме игольниц агрегаты бывают:

- плосковязальные – на них производят метражные полотна и детали одежды;

- кругловязальные – здесь плетут трубчатые полотнища и цилиндрические изделия, например, носочно-чулочные.

Кругловязальная машина для производства трикотажа в фабричных условиях – это агрегат немалых размеров, требующий просторного помещения

Кругловязальная машина для производства трикотажа в фабричных условиях – это агрегат немалых размеров, требующий просторного помещения

Класс машины – это число, показывающее, сколько игл расположено на единице длины игольницы. Чем класс выше, тем тоньше иглы и меньше расстояние между ними. Соответственно, тем тоньше будет и произведенный трикотаж.

Если на оборудовании низкого класса перерабатывать тонкую пряжу, выйдет рыхлое полотно. А вот с толстыми волокнами на машинах высокого класса работать не получится, так как будут ломаться иглы.

Обзор трикотажа: характеристика (плюсы и минусы), использование

Благодаря большому разнообразию типов трикотажных полотен сфера их использования чрезвычайно широка, из них шьют разнообразные изделия – от нижнего белья до верхней одежды.

Ниже приведен обзор разных видов трикотажных изделий в зависимости от плотности – одной из важнейших характеристик, которая определяется числом петель на 1 метр.

Трикотаж высокой плотности

Высокую плотность имеют стеганый, двухслойный трикотаж, а также материал с ворсом и с начесом. Их преимущества заключаются в способности сохранять тепло и высокой прочности, благодаря чему изделия из него выдерживают множество стирок. Такой трикотаж не деформируется при носке, даже после сильного растягивания он быстро принимает прежнюю форму. Минусом является его не слишком высокая эластичность.

Примеры плотного трикотажа:

Интерлок. Мягкая двухслойная материя из хлопка, иногда с добавлением синтетики. Плотность варьируется от 180 до 330 г/кв. м. Может давать усадку по длине, растяжимости по горизонтали нет. Из него шьют спортивные костюмы, халаты, кофты, толстовки, одежду для детей.

Футер с начесом – толстая теплая материя на основе хлопковых волокон. Имеет гладкую лицевую сторону с вертикальным или горизонтальным рубчиком и ворс с изнанки. Благодаря ворсистой поверхности в ней задерживается много воздуха, поэтому одежда из футера такая теплая. Он боится солнечных лучей и высокой температуры при стирке.

Кашкорсе. Благодаря особенной вязке на его поверхности образуется узор «английская резинка». Это мягкий эластичный материал, содержащий не менее 70% хлопка. Хорошо держит цвет, но капризен в уходе. Из кашкорсе делают манжеты, шапки, свитера.

Ластик. Один из наиболее популярных видов трикотажного материала, связанный резинкой, эластичный и упругий. Ткань ластик обладает высокой прочностью и способностью сохранять тепло. К недостаткам ластика относят то, что ткань долго сохнет после стирки и выгорает на солнце. Ластик часто применяют для пошива детской одежды. Также из ластика шьют манжеты и горловины.

Джерси. Чаще всего шерстяное, реже – хлопчатобумажное, синтетическое, искусственное или шелковое полотно, которое изготавливают методом однорядного плетения. Вещи из джерси (платья, костюмы, пиджаки, пальто) теплые, прочные и удобные в носке.

Петек и трикот. Высокоэластичные материи на основе полиэфирных волокон. Долговечны и практичны, используются для пошива различной женской одежды.

Трикотажные ткани средней плотности

К тканям средней плотности относят неприхотливый в уходе и комфортный в носке пике. Имеет сложное структурное плетение, в зависимости от его вида на поверхности образуются узоры – квадраты, соты, ромбы. Преимущества пике – прочность, экологичность, гигроскопичность, стойкость к сминанию. К минусам можно отнести высокую цену. Материя широко используется для пошива повседневной и спортивной одежды, в т. ч. футболок поло.

К тканям средней плотности относят трикотажный велюр – красивую теплую ткань с бархатистым ворсом. Она не слишком устойчива к истиранию, а ее ворсинки часто заламываются, из-за чего материя выглядит мятой. Из нее производят домашнюю и повседневную одежду для взрослых и детей.

Тонкие, легкие ткани

Самое тонкое трикотажное полотно – кулирка (см. фото). Она обладает мягкой, гладкой и приятной на ощупь поверхностью, не мнется, имеет высокую износостойкость и комфортна при носке. Недостатком является склонность к усадке, однако чаще всего это наблюдается при неправильном уходе. Из-за тонкости кулирки из нее шьют в основном нижнее белье, летнюю одежду и вещи для малышей.

Вискозный трикотаж – легкая дышащая материя, мягкая и приятная на ощупь. Хорошо впитывает влагу, не электризуется, легко окрашивается и долгое время сохраняет цвет (при условии применения красителей высокого качества). Ее минусами являются требовательность к уходу, способность давать усадку, деформироваться, выгорать на солнце. Из вискозного полотна шьют блузки, брюки, платья, легкие летние вещи. Ткань низкой плотности и не особенно высокого качества, больше других подвержена образованию катышков.

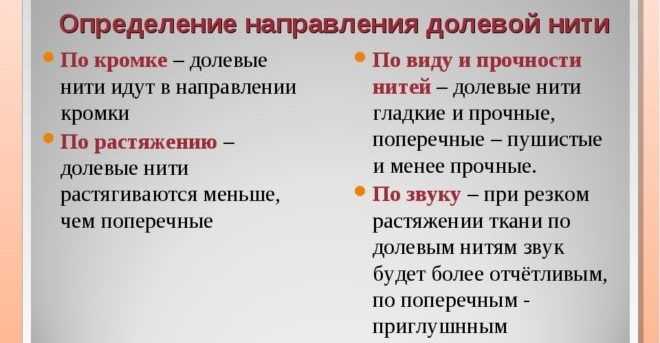

Нити и переплетения

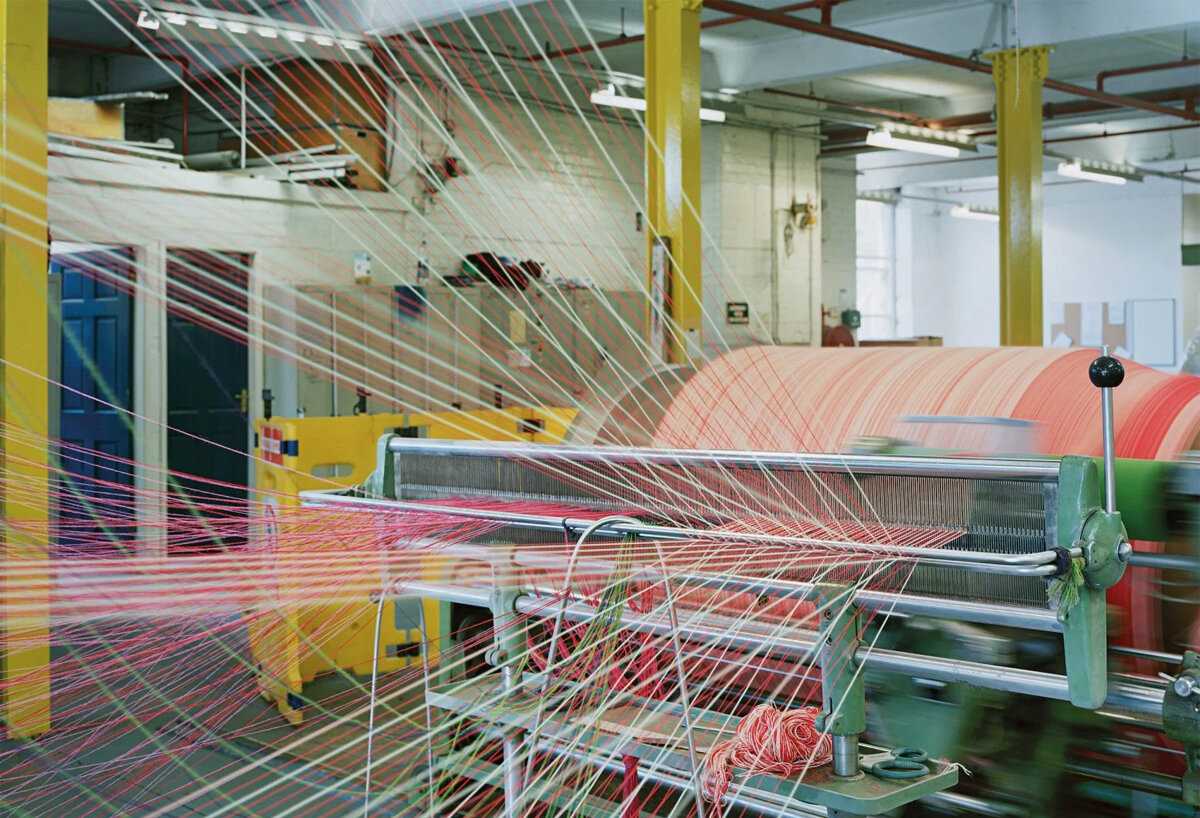

Существуют поперечные и долевые нити, переплетаемые по-разному. Долевые нити направляются вдоль полотен, так как они тоньше и прочнее. Поперечные нити толще, короче, имеют свойство растягиваться.

Ткань, получаемая на ткацком станке, называется суровой. Нити, сотканные из волокон разной расцветки, называют меланжевыми. Ткань из меланжевых нитей называется аналогично. Но если для производства тканого полотна использовались нити с разной расцветкой, полотно называют пестротканым.

Свойства будущей ткани зависят от типа переплетения:

- Крупноузорчатое переплетение – жаккардовое;

- Сложное переплетение – ворсовое, пикейное, ажурное, петельное, двойное;

- Просто переплетение – саржевое, сатиновое, полотняное, атласное, креповое и диагоналевое.

Мелкоузорчатые переплетения выполняются на одночелночном автоматическом ткацком станке. Пестротканые и сложные переплетения – на многочелночном автоматическом ткацком станке, крупноузорчатые – на станках Жаккарда.

Как делают ткань

Материалы

Ткацкая продукция изготавливается из текстильных материалов, поступающих на конечные этапы производства в разном виде. Основу для подготовки такого сырья представляют волокна, пряжа, нити и производные из них наподобие ткани, фетра, войлока и трикотажа. В широком смысле под текстильным материалом понимаются прочные гибкие тела с ограниченной длиной и небольшими поперечными размерами. Главное требование для применения текстильного сырья в ткацком производстве – пригодность для изготовления пряжи или готовой текстильной продукции. Эта пригодность определяется большим спектром свойств и характеристик сырья.

Все текстильные волокна условно делятся на элементарные и технические. Первые представляют собой одиночные волокна, не допускающие разделения. Можно сказать, что это малая сырьевая единица, из которой формируются более сложные заготовки. Технические волокна, в свою очередь, образуются группой склеенных элементарных волокон в той или иной комбинации. Согласно технологии ткацкого производства и элементарные, и технические волокна должны иметь ограниченную длину в диапазоне от десятка до сотни миллиметров. Самые длинные элементарные волокна образуются из шелка или химических веществ, прошедших специальную обработку.

Для создания текстильной продукции используются нити, которые также представляют собой группу волокон, продольно соединенных между собой. В данном случае разделяют первичные и вторичные нити. Первичные получают в результате химической операции формования или прядения из волокон. Для подготовки вторичных нитей применяются техники текстурирования или кручения. Это более сложная сырьевая заготовка, которая дает больше возможностей для изменения форм и технико-физических свойств изделия.